現(xiàn)貨庫存,2小時發(fā)貨,提供寄樣和解決方案

熱搜關(guān)鍵詞:

對于專注于電動汽車 (EV) 的工程師來說,解決“里程焦慮”至關(guān)重要。由內(nèi)燃機 (ICE) 車輛的續(xù)航里程和加油體驗決定,消費者的期望很難改變。電池容量是考慮因素之一。隨著設(shè)計人員努力通過擴大儲能容量和逐步提高效率來優(yōu)化范圍,它的尺寸和電壓都在增加。車輛電子設(shè)備(尤其是線束)的尺寸和重量也是優(yōu)化的目標。這些因素對每次充電的車輛行駛里程有重大影響;然而,它們是一把雙刃劍。電池越大,充電時間越長;在越野旅行中在充電站停車 4 小時是不可能的。

更高的直流母線電壓需要采用不同的能量轉(zhuǎn)換技術(shù);車輛模塊必須展現(xiàn)出符合 ISO 26262 標準的安全且可靠的尖端性能。此外,某些關(guān)鍵性能指標 (KPI) 目標,例如提高能量密度 (kW/l) 和比功率 (kW/kg),使得 OBC 等系統(tǒng)的設(shè)計更具挑戰(zhàn)性。

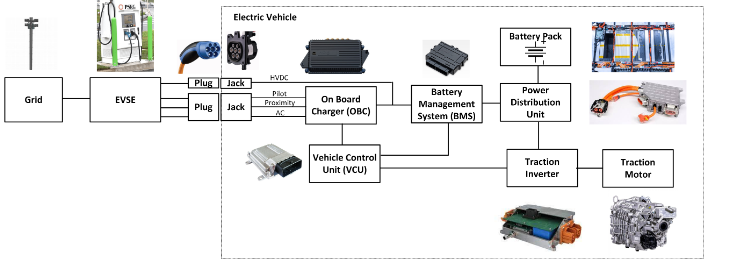

圖 1:OBC 是電動汽車能源價值鏈的關(guān)鍵部分。

車載充電器 (OBC) 是能源“價值鏈”的關(guān)鍵部分(圖 1)。電池的大小決定了OBC的輸出功率額定值;其主要作用是將電網(wǎng)的能量轉(zhuǎn)換成電池管理系統(tǒng)(BMS)用來給電池組充電的直流電。OBC 必須在遵守嚴格的排放要求并滿足其 KPI 的同時做到這一點。

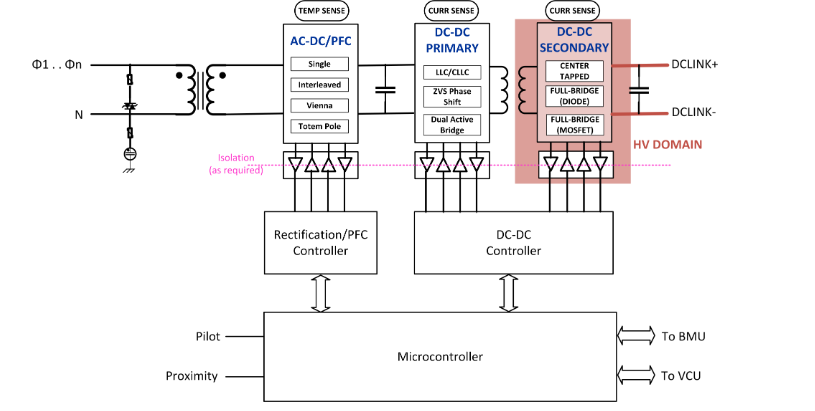

圖 2:電源設(shè)計人員在電動汽車中采用不同的 OBC 架構(gòu)

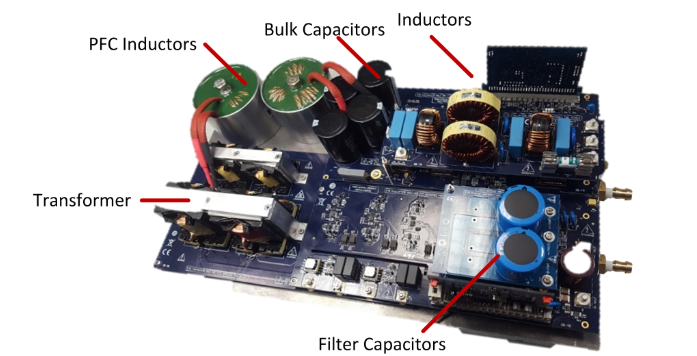

設(shè)計人員采用不同的架構(gòu)來實現(xiàn)他們的目標(圖 2)。他們根據(jù)多個目標來選擇方法,包括輸入功率的性質(zhì)(相數(shù))、成本/效率目標,以及設(shè)計是否需要支持車輛到電網(wǎng) (V2G) 能量傳輸(需要雙向架構(gòu)) 。另一方面,模塊體積和重量很大程度上取決于電容器、電感器和變壓器等分立元件(圖 3)。這些組件限制了能量密度性能。

圖 3:以上示例顯示了基于 SiC 的 OBC 參考設(shè)計

800V 或更高電壓的電動汽車中更高電壓的出現(xiàn)推動了寬帶隙 (WBG) 半導(dǎo)體技術(shù)在能量轉(zhuǎn)換應(yīng)用中的使用;尤其是那些連接到直流母線的設(shè)備,包括 OBC、BMS 和牽引逆變器。對于 OBC,碳化硅 (SiC) 或氮化鎵 (GaN) 正在成為支持更高電壓和額定功率的首選技術(shù)。

SiC 非常理想,因為它支持在非常高的電壓和溫度下高效運行。它還降低了成本和尺寸,因為它需要體積較小且便宜的冷卻裝置。SiC 和 GaN 支持比硅更高的開關(guān)頻率,并且當與更快的控制環(huán)相結(jié)合時,WBG 器件可以顯著縮小圖 3 中所示分立元件的空間要求。接下來,具有增強數(shù)字控制功能的先進微控制器架構(gòu)可支持更快的開關(guān)和控制環(huán)路,從而提供有助于實現(xiàn)能量密度和成本等設(shè)計目標的集成水平。

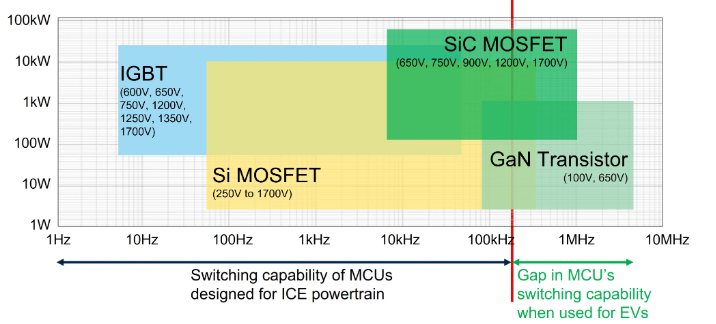

當然,電動汽車系統(tǒng)提出了獨特的挑戰(zhàn),必須通過量身定制的解決方案來解決。這在微控制器的選擇上是顯而易見的。傳統(tǒng)的汽車 MCU(例如專為 ICE 車輛動力系統(tǒng)設(shè)計的 MCU)并不是為支持電氣化設(shè)計要求所需的基本數(shù)字、模擬和系統(tǒng)級功能而設(shè)計的。例如,大多數(shù)傳統(tǒng)汽車 MCU 無法支持高開關(guān)頻率,無法獲得 WBG 技術(shù)的優(yōu)勢。

圖 4:傳統(tǒng)的 MCU 并非旨在支持 WBG 晶體管的更高開關(guān)頻率。

許多傳統(tǒng)汽車 MCU 支持低于 150 kHz 的 PWM 開關(guān)頻率,但缺乏 PWM 分辨率,無法利用 OBC 中關(guān)鍵的 WBG 技術(shù)來實現(xiàn)功率因數(shù)校正 (PFC) 和 DC-DC 轉(zhuǎn)換器級。例如,一些 200 MHz MCU 為定時器/PWM 提供低至 80 MHz 的輸入時鐘。在這種情況下,如果所需的 PWM 頻率為 150 kHz,則 MCU 將僅支持 9 位 PWM 分辨率。

對于 OBC,此功能不適合基于硅 MOSFET 的實現(xiàn),更不用說 WBG 器件了。雖然圖 4 強調(diào)了開關(guān)頻率的重要性,但 PWM 分辨率也是一個重要方面,因為它在很大程度上決定了根據(jù)模數(shù)轉(zhuǎn)換器 (ADC) 測量的輸入?yún)?shù)激活/停用開關(guān)的時序。

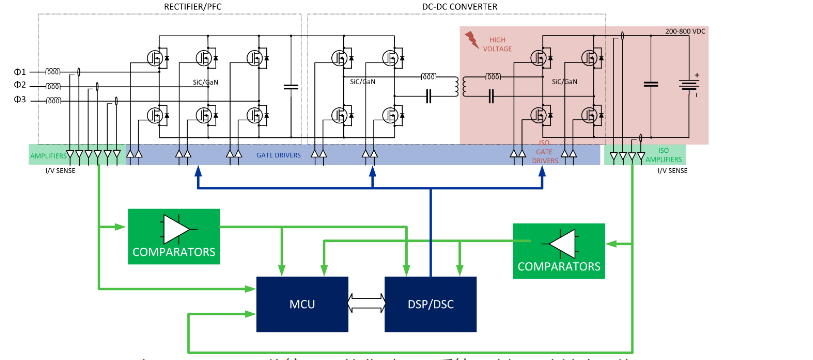

為了充分發(fā)揮 SiC/GaN 器件的潛力,設(shè)計必須優(yōu)化控制環(huán)路。這需要具有高分辨率的更快 PWM、精確的死區(qū)時間控制、更快的 ADC 和更快的計算以減少控制環(huán)路時序。此外,ADC 采樣應(yīng)與 PWM 輸出控制同步。因此,MCU 的功能對 OBC 重量、占地面積和成本有重大影響。圖 5 顯示了使用傳統(tǒng) MCU 的 OBC 的高級框圖。該系統(tǒng)采用外部 DSP 進行控制環(huán)路,并采用外部比較器進行保護。

圖 5:框圖顯示了使用傳統(tǒng) MCU 的典型 OBC 系統(tǒng)

在典型的 PFC 或 DC-DC 控制環(huán)路中,MCU 測量電壓和電流。接下來,MCU 和 DSP 對這些測量值運行算法,然后控制 PWM 的占空比。控制環(huán)路時序取決于:

電壓/電流采樣率

計算吞吐量

反應(yīng)時間

控制/監(jiān)控 OBC 中的電壓/電流需要高 ADC 采樣率以及通過數(shù)學(xué)加速器增強的良好 CPU 吞吐量 (DMIPS)。這些決定了算法的執(zhí)行時間。PWM 通道的數(shù)量和相關(guān)分辨率決定了輸出控制的速度和精度以及器件中轉(zhuǎn)換器級的集成水平。例如,采用并聯(lián)輸出級來提高輸出功率;這種配置需要同時對兩級進行電流和電壓采樣。這需要四個 ADC 實例;因此,不僅通道數(shù)量很重要,實例數(shù)量也很重要。

雖然硅 MOSFET 需要更長的死區(qū)時間才能最大限度地減少開關(guān)損耗,但 SiC/GaN 可以縮短死區(qū)時間。短死區(qū)時間增加了一個周期內(nèi)可以從輸入傳輸?shù)捷敵龅墓β省4蠖鄶?shù)傳統(tǒng) MCU 無法支持這些短的死區(qū)時間。

OBC 必須包括針對過流、過壓和過熱情況的保護。通常,模擬比較器用于檢測這些故障并盡快控制輸出以避免損壞。這些比較器需要非常快的響應(yīng)時間。不是專門為這些應(yīng)用構(gòu)建的 MCU 可能沒有比較器,或者響應(yīng)時間太長,導(dǎo)致它們不適合在 OBC 中實施保護。即使使用外部比較器來實現(xiàn)保護機制,它們也需要數(shù)模轉(zhuǎn)換器 (DAC) 來生成參考,并且大多數(shù) MCU 通常沒有任何或足夠的外部 DAC。此外,使用外部比較器會增加解決方案的占地面積和成本。

除了控制環(huán)路和保護機制之外,還應(yīng)仔細檢查其他方面。

無線 (OTA) 固件升級支持

功能安全(ISO 26262)

安全

汽車設(shè)計周期正在加快,原始設(shè)備制造商必須不斷提供新功能以跟上競爭的步伐;因此,車輛正在變得“軟件定義”。這使得固件支持的功能能夠貨幣化。這些方面都需要售后固件升級的支持;因此,MCU必須支持OTA更新。

汽車設(shè)計還需要功能安全。盡管每個 OBC 的設(shè)計要求可能有所不同,但在大多數(shù)情況下,系統(tǒng)必須支持 ASIL-B 到 ASIL-D。并非所有 MCU 都支持鎖步內(nèi)核,而其他 MCU 則禁止使用獨立執(zhí)行。設(shè)計人員能夠選擇內(nèi)核的鎖步或獨立執(zhí)行,從而提供了更大的靈活性來支持各種安全完整性級別。這使得設(shè)計能夠針對成本和可擴展性進行優(yōu)化。

而且,對于聯(lián)網(wǎng)汽車來說,網(wǎng)絡(luò)攻擊的風險更大。因此,OBC 可能需要 Evita Lite 或 Evita Medium 安全性來應(yīng)對此類威脅。這種安全性對于連接到電網(wǎng)的車輛尤其重要。

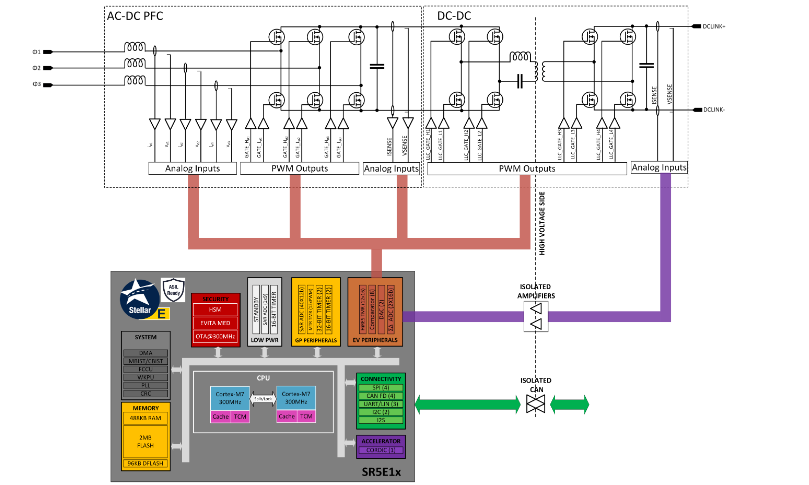

為了促進電氣化,一些 MCU 供應(yīng)商提供了滿足這些新要求的設(shè)備。Stellar E1 (SR5E1)就是一個例子,它將標準 MCU 和 DSP 功能集成到單個設(shè)備中,為 OBC 提供單芯片解決方案。圖 6 顯示了 OBC 實現(xiàn)的高級框圖。

圖 6:高級框圖顯示了使用 Stellar E1 MCU 的三相雙向 OBC

Stellar E1 是一款符合 AEC-Q100 標準的 MCU,包含 2 個 Arm Cortex-M7 內(nèi)核,因此在雙向 OBC 實現(xiàn)中,一個內(nèi)核可用于 PFC 環(huán)路,另一個內(nèi)核可用于 DC-DC 級。為了支持快速控制循環(huán),Stellar E1 包含一個 CORDIC 數(shù)學(xué)加速器。該 MCU 包含 12 個分辨率為 104 ps 的高分辨率定時器,支持大于 1 MHz 的 PWM 開關(guān)頻率以及精確的死區(qū)時間控制。高分辨率定時器與快速計算能力相結(jié)合,取代了外部 DSP。

這些器件還包括片上快速比較器以實現(xiàn)保護。此外,它們還提供 2.5 MSPS 12 位 SAR ADC,在雙模式下提供高達 5 MSPS,可提升控制環(huán)路性能。設(shè)備中的兩個 MCU 內(nèi)核可以獨立運行(對于 ASIL-B 系統(tǒng)),或者如果需要更高的安全性,可以以鎖步模式運行。

Stellar E1 微控制器實現(xiàn) A/B 交換 OTA 固件升級,促進現(xiàn)場升級。此外,硬件安全模塊 (HSM) 子系統(tǒng)提供高達 EVITA 中等的安全性來管理網(wǎng)絡(luò)安全。

更高的開關(guān)頻率可提高 OBC 的功率密度,從而減輕重量、空間和成本。專為 OBC 定制的 MCU 無需外部 DSP/DSC,并包含能夠高速切換和診斷的外設(shè)。OBC 需要快速控制回路,涉及復(fù)雜的計算和通過各種傳感器的緊密耦合反饋;因此,數(shù)學(xué)加速器和快速 ADC 至關(guān)重要。

經(jīng)常需要的其他功能包括高速比較器以及對固件升級、安全性和安保的支持。在這里,Stellar E1 等專門為電動汽車打造的 MCU 可以解決 OBC 系統(tǒng)設(shè)計的關(guān)鍵痛點。如果您需要采購意法半導(dǎo)體 MCU產(chǎn)品,請聯(lián)系我們,客服微信:13310830171。