現(xiàn)貨庫存,2小時(shí)發(fā)貨,提供寄樣和解決方案

熱搜關(guān)鍵詞:

在電池管理系統(tǒng)(BMS)中,電壓測(cè)量的精度直接影響電池狀態(tài)估算(如SOC、SOH)的準(zhǔn)確性,尤其對(duì)LiFePO4等電壓曲線平坦的電池尤為重要。1mV的測(cè)量誤差可能帶來約1%的SOC誤差,進(jìn)而影響電池可用容量與整車?yán)m(xù)航表現(xiàn)。

以一個(gè)85kWh的LiFePO4電池組為例,若測(cè)量誤差為5%,為確保安全運(yùn)行,電池需限制在15%~85%的SOC范圍內(nèi),實(shí)際可用容量僅為70%。而將測(cè)量誤差控制在1%以內(nèi)后,可將SOC范圍擴(kuò)展至11%~89%,提升可用容量約8%,顯著提高能量利用率和續(xù)航能力。

工程師通常依據(jù)數(shù)據(jù)手冊(cè)評(píng)估測(cè)量精度,但實(shí)際應(yīng)用中還需考慮以下現(xiàn)實(shí)因素:

初始容差:IC制造偏差;

溫度漂移:工作溫度變化導(dǎo)致基準(zhǔn)偏移;

長期漂移:封裝應(yīng)力松弛、老化效應(yīng);

濕度影響:芯片吸濕引發(fā)基準(zhǔn)波動(dòng);

PCB裝配應(yīng)力:焊接熱循環(huán)引起機(jī)械形變;

噪聲干擾:電機(jī)、逆變器等引起的EMI。

這些因素共同決定了系統(tǒng)在真實(shí)環(huán)境下的長期穩(wěn)定性與可靠性。

電池測(cè)量IC常用的基準(zhǔn)包括帶隙基準(zhǔn)和齊納二極管基準(zhǔn):

帶隙基準(zhǔn):結(jié)構(gòu)簡(jiǎn)單、功耗低,但易受污染、氧化層電荷影響,存在較高噪聲和較大長期漂移。

埋入式齊納二極管基準(zhǔn):結(jié)點(diǎn)位于硅基內(nèi)部,遠(yuǎn)離表面污染,具備更低噪聲、更高穩(wěn)定性和更小初始誤差,適合高精度、高可靠性的BMS應(yīng)用。

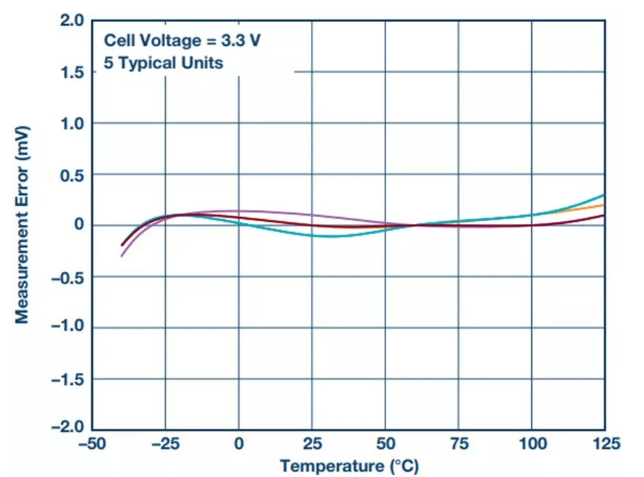

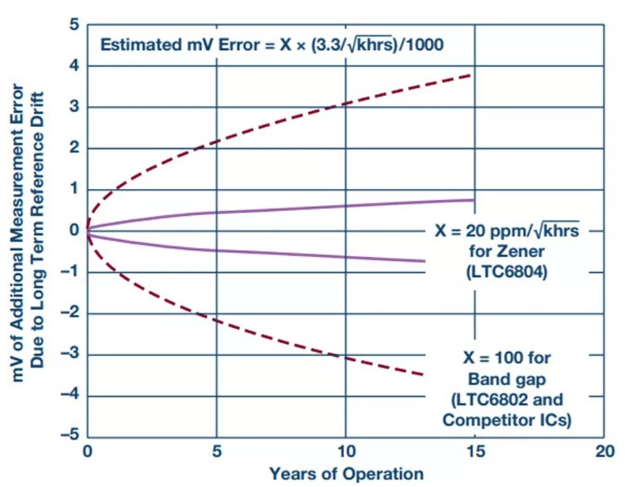

LTC68xx系列采用經(jīng)過優(yōu)化的埋入式齊納二極管基準(zhǔn)技術(shù),在-40°C至+125°C汽車級(jí)溫度范圍內(nèi),典型溫度漂移小于1mV(見圖1)。長期穩(wěn)定性測(cè)試顯示,在30°C下3000小時(shí)后,其漂移性能優(yōu)于帶隙基準(zhǔn)至少5倍(見圖2),且在濕度和機(jī)械應(yīng)力測(cè)試中也表現(xiàn)出更強(qiáng)的抗擾能力。如需LTC68xx系列產(chǎn)品規(guī)格書、樣片測(cè)試、采購、BOM配單等需求,請(qǐng)加客服微信:13310830171。

圖1

圖2

電動(dòng)汽車/混合動(dòng)力汽車中的大電流開關(guān)器件(如電機(jī)控制器、DC-DC轉(zhuǎn)換器)會(huì)產(chǎn)生強(qiáng)烈的電磁干擾(EMI),這對(duì)BMS的測(cè)量精度構(gòu)成挑戰(zhàn)。

傳統(tǒng)的濾波方法雖能降噪,但會(huì)增加采樣延遲。因此,需要在速度與精度之間取得平衡。LTC68xx系列采用了三階∑-? ADC架構(gòu),具有如下優(yōu)勢(shì):

多次采樣取平均,實(shí)現(xiàn)內(nèi)置低通濾波;

可編程采樣率,支持8檔截止頻率設(shè)置;

在290μs內(nèi)完成12節(jié)電池的快速測(cè)量;

實(shí)測(cè)RF噪聲注入(100mA)條件下誤差小于3mV。

這種架構(gòu)有效提升了系統(tǒng)在高噪聲環(huán)境下的魯棒性。

在高性能BMS設(shè)計(jì)中,僅靠數(shù)據(jù)手冊(cè)參數(shù)無法全面反映真實(shí)世界的測(cè)量誤差。設(shè)計(jì)人員必須綜合考慮基準(zhǔn)源類型、封裝應(yīng)力、溫濕度變化及噪聲干擾等因素。ADI的LTC68xx系列通過采用埋入式齊納基準(zhǔn)與∑-? ADC架構(gòu),在全溫度范圍和長時(shí)間使用中展現(xiàn)出卓越的測(cè)量精度與穩(wěn)定性,為提升電池可用容量、延長續(xù)航里程提供了堅(jiān)實(shí)保障。